半导体工业超纯水技术指标及其制备

****布日期:2023-11-02 16:32:13 文章编辑:反渗透纯水设备|纯水设备|超纯水设备|去离子设备-米乐|米乐·M6(中国)官方网站 阅读量: 156

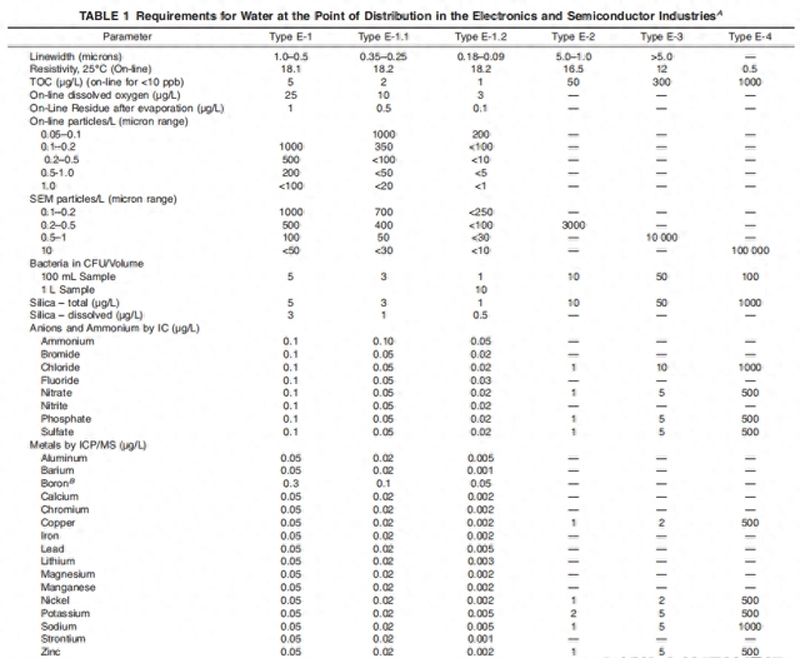

半导体工业需要大量的超纯水,随着半导体工业的****展,对超纯水水质的要求日趋严格。当前半导体工业的超纯水的水质指标要求,甚至严格于我国国标电子水的最高标准要求,如微粒子,TOC,电阻率,溶解氧等。因此,相比于其他行业的超纯水,需要更加严格的深度处理技术,如深度处理颗粒物,有机物,深度脱盐,深度脱气技术等等。其部分参考标准如下:

ASTM-D5127-2007《美国电子学和半导体工业用超纯水标准》

中国国家电子级超纯水规格GB/T11446-1997

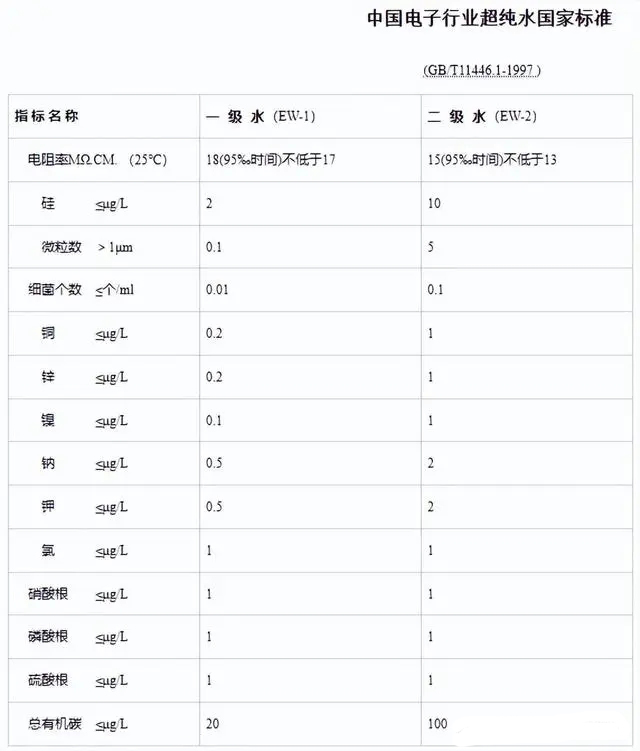

超纯水水质标准简易版理解

二、为什么半导体行业对水质要求这么高?

半导体行业用水水质中,电阻率,微粒子,气泡(溶解氧,溶解氮)和TOC是非常重要的指标,略微差异,可能导致半导体元器件生产过程的产品质量和合格率的下降,具体的影响如下:

TOC(总有机碳):影响光刻精度,影响芯片质量。

DO(溶解氧):滋生细菌,形成氧化层,影响芯片质量。

Boron(硼元素):影响P-N结,影响芯片质量。

Silica(硅元素):造成晶圆水斑,影响芯片质量。

金属离子:影响晶圆原子密度,影响芯片质量。

微粒:影响光刻精度,导电微粒会直接导致短路。

详细见下图。总之,水不够纯净,就做不成合格的高端芯片。芯片越高端,所需纯水的纯度就越高。

三、半导体行业超纯水应用场景

在半导体生产中,超纯水可以应用于晶圆冲洗,化学品稀释,化学机械研磨,洁净室环境的加湿源等场合,超纯水的品质与半导体的良品率直接相关,随着半导体元器件尺寸缩小与精细度上升,超纯水水质技术要求也在不断上升。

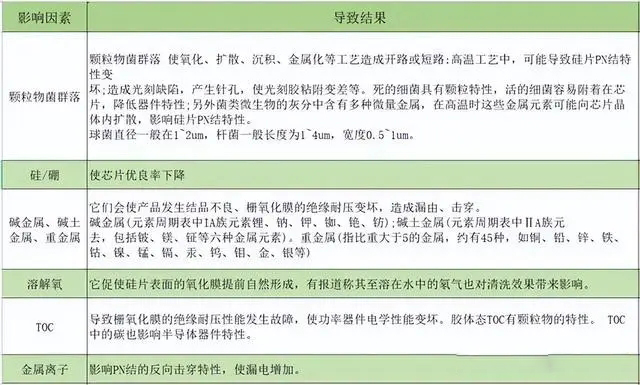

半导体工业芯片制造的全流程,主要流程如下

超纯水在各流程中的基本作用如下:

1. 晶圆制备:超纯水用于清洁、去除颗粒和化学杂质,确保晶圆表面的洁净度,从而降低制造缺陷。

2. 光刻工艺:在半导体光刻工艺中,超纯水用于洗净掩膜板、镜片和晶圆,以确保图案的精确重复和光刻质量。

3. 刻蚀和腐蚀:超纯水在半导体刻蚀和腐蚀过程中用于冷却和清洗,以维护工艺的精确性和一致性。

4. 化学机械抛光(CMP): CMP过程中使用超纯水来冷却、清洗和运输晶圆,以确保CMP过程中表面的平坦性和质量。

5.电子化学沉积(ECD):超纯水用于清洗金属薄膜、电解质和其他材料,以确保电子化学沉积过程的准确性和一致性。

6.设备冷却和冷却塔:超纯水还用于半导体设备的冷却,以保持设备在适宜的工作温度下运行。

7.研究和开****:半导体研究和开****实验通常需要高纯度水来确保实验的准确性和可重复性。

四、半导体行业超纯水工艺设计

鉴于上述种种,芯片行业的超纯水制备需要经过以下净化工艺,分别为去颗粒物工艺(包括微粒子和T-Si等),脱盐工艺,去有机物(TOC和杀菌)和脱气工艺(深度脱氧等)。其中各个工艺的组合,根据不同的原水水质及处理水水质要求等而有所差异。

颗粒物去除工艺

超纯水中制造中颗粒物的去除方法一般是过滤去除或者吸附去除,不同尺寸的颗粒物所需的工艺也有差异。传统的纯水制造工艺中,颗粒物的处理一般是多介质过滤器(MMF)+活性炭过滤器(ACF),在半导体行业超纯水的制造中,对颗粒物尺寸的要求更加严格,甚至严格到50nm微粒子的程度,且目前很多半导体公司要求微粒子(小于50nm)的数量需小于100个/L。所以仅仅MMF+ACF,很难达到要求。这个需要用精密膜过滤装置进一步处理微小尺寸的颗粒物,如微滤(MF),超滤(UF),纳滤(NF)和反渗透(RO)等等。

MF的孔径在0.02~10μm,UF的过滤孔径在0.001~0.02μm,反渗透的孔径为0.0001~0.001μm,理论上组合膜过滤装置,能满足对颗粒物去除的要求。

半导体工业超纯水制造工艺中,一般去除颗粒物,分为初始过滤,如MMF+ACF等;中端过滤装置,如RO前端的安全过滤器等:为了保证RO稳定高效运行,需要RO入口水SDI<5;终端过滤,一般是设置在最终端,通常是MF膜过滤装置。所有工序完成后,可能前段过程中会有少量散落的微小颗粒,对微粒子进行最后的深度处置。

脱盐工艺

脱盐工艺即去除水中离子的工艺,电阻率是水中离子含量的表征。常规的脱盐工艺为RO浓缩工艺,离子交换树脂的吸附工艺和电去离子(EDI)工艺等等。

半导体行业超纯水对于电阻率的要求非常严格,电阻率大于18.2(MΩ*cm),理论上几乎不含离子,常规的单一工艺很难达到这一要求。一般都是几种工艺联合使用,如树脂+RO+EDI+抛光树脂等,各地自来水的离子含量也各有差别,根据不同的情况调整工艺组合情况,一般在颗粒物初级去除后,就需要进行脱盐工艺。

去有机物工艺

由于超纯水的原水通常是自来水,我国的国标规定的自来水没有TOC的标准,代表有机物含量的指标是CODmn,限值是3ppm(3000ppb),常规的自来水中的TOC大概在1~3ppm左右。表中对TOC的要求是ppb(μg/L)级的,所以对于TOC的处理也是需要多级工艺处理才可能达到水质要求。ACF、UF、RO和EDI 等都有处理TOC的能力。通常经过这些前端处理,TOC大概降至10~30ppb左右,再通过TOC-UV灯装置,能将TOC降至小于1ppb,最终达到半导体工厂的超纯水水质要求。

脱气工艺(这个是重点)

常规的超纯水制造中,脱气的工艺一般是物理脱气,热力除气,化学脱气,膜脱气。物理脱气如常用的脱气塔,用物理搅拌的方法脱除水中的溶解性二氧化碳;热力除气,利用温度越高,水中气体溶解性越低的物理学特征,通过加热来去除溶解性气体;化学脱气一般是水中加入还原性的化学物质,如亚硫酸钠,氢气等等,用于还原溶解氧(DO),去除水中溶解氧;脱气膜是比较先进的工艺,脱气效果也比较好,通过憎水纤维膜将液相和气相分开,在气相抽真空,使得气体被去除,液相中的气体就会扩散到气相中,从而达到去除溶解性气体的作用。

脱气膜内装有大量的中空纤维,纤维的壁上有微小的孔,水分子不能通过这种小孔,而气体分子却能够穿过。工作时,水流在一定的压力下从中空纤维的里面通过,而中空纤维的外面在真空泵的作用下将气体不断的抽走,并形成一定的负压,这样水中的气体就不断从水中经中空纤维向外溢出,从而达到去除水中气体的目的,脱气膜中装有大量的中空纤维可以扩大气液界面的面积,从而使脱气速度加快。国内已有最新研****的具有高效脱除率的脱气膜产品,膜脱气装置的,,出水二氧化碳浓度可小于1ppm,低浓度氨水的可小于2ppb也能到达5ppm。可广泛用于电子、锅炉补给水系统和氨氮废水的处理。

行业的不同,对于溶解性气体的要求也不一样,对于半导体行业的溶解性气体,我国国标对于电子水的规定中没有这些指标,但是近年的半导体行业,对于溶解氧(DO)的要求甚至严格到小于1ppb,所以去除水中的溶解氧是技术难点,在去除的同时,还要保证隔绝空气,对于容器和管道的气密性要求非常严格。通常半导体工业超纯水深度脱气是通过多级脱气膜联合运行,才能达到这一要求,且对脱气膜的性能要求也特别高。

对于超纯水的出水水质控制,除了上述的要求,还有出水温度,出水压力等要求。由于最终要求的超纯水要求特别严格,所以超纯水制造工艺中,除了各种处理工艺,对于设备的材质要求也很高,不合适的材质可能导致杂质溶出,造成二次污染,目前超纯水的过流材料一般是PVDF,PTFE,PFA等材质的特别稳定的高分子合成材料。

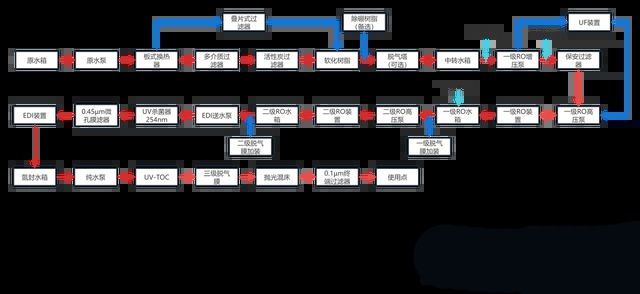

芯片行业超纯水工艺参考设计图如下:

0769-21203451

0769-21203451